Wszystko, co musisz wiedzieć o Enkoderach CNC. W tym wpisie prezentujemy kopalnie wiedzy o Enkoderach, ich rodzajach, zastosowaniu i korzyściach. Przygotowaliśmy najważniejsze kwestie, które ułatwią podjęcie decyzji i przede wszystkim udoskonalą technologię Twojego urządzenia.

Co to enkoder?

Mówiąc najprościej enkoder to rodzaj czujnika kontroli ruchu, który dostarcza informacje zwrotne (Feedback) do układu sterowania. Enkoder przekształca ruch obrotowy lub liniowy części maszyn w sygnał elektryczny, który to następnie zostaje odczytany w układzie sterowania, na przykład za pomocą licznika lub sterownika PLC maszyny. Dzięki zastosowaniu enkodera można dokładnie określi pozycję elementów maszyn, kąt i liczbę obrotów wału silnika, prędkość obrotową lub jej kierunek.

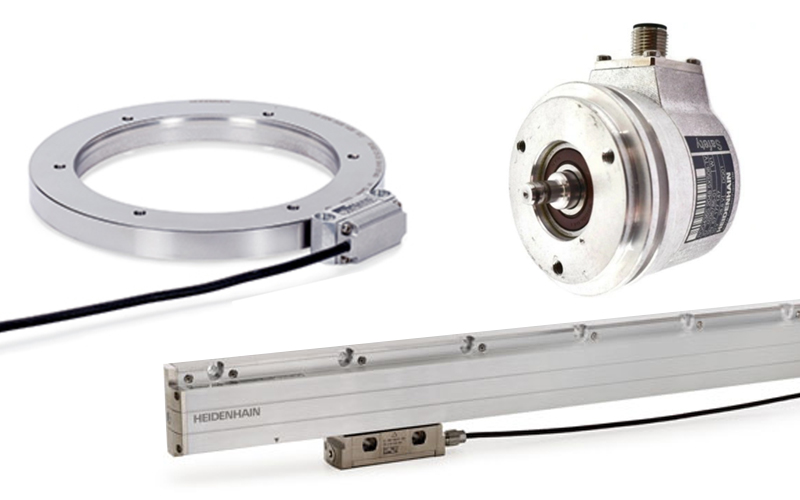

Enkoder liniowy (liniał)

- Ogólna zasada działania enkoderów liniowych i obrotowych jest bardzo zbliżona. Tarcza kodowa, w przypadku enkoderów liniowych jest przekształcona do postaci liniowej (liniału).

- Określenie przemieszczenia wzdłużnego elementu maszyny możliwe jest dzięki odczytywaniu kresek umieszczonych na liniale z podziałką kreskową, które podczas ruchu zmieniają swoje położenie. Zaletą jest to, że ten typ enkodera mierzy bezpośrednio pozycję elementu przemieszczanego. Zapewnia to wyższe dokładność pozycjonowania i powtarzania jak w przypadku enkoderów obrotowych.

- Enkodery tego typu są w stanie kompensować (w ograniczonym zakresie) luzy powstałe w skutek zużycia zespołów elementów napędowych obrabiarki

Enkoder obrotowy (kątowy)

- Enkoder kątowy mierzy natomiast pozycję kątową, poprzez odczytywanie kresek znajdujących się na tarczy obrotowej z podziałką kreskową, które również zmieniają swoje położenie podczas ruchu.

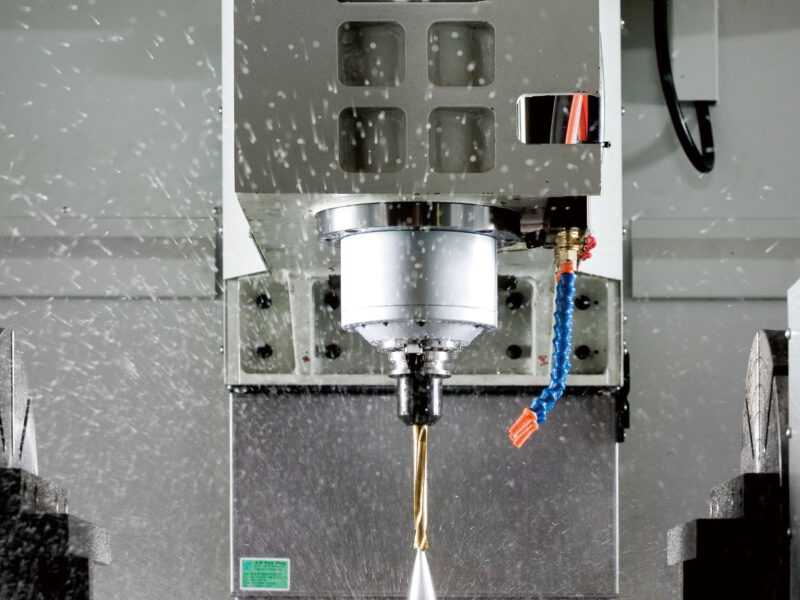

- Enkodery obrotowe stosowane są w silnikach napędzających ruchome elementy maszyn, jak stoły robocze, wrzecienniki, wrzeciona.

- Ekodery tego typu, jak wynika z nazwy, podczas przemieszczania, będą mierzyły wartość kątową. Jeżeli będą one zainstalowane w osi obrotu śruby kulowo – tocznej, to znając skok gwintu, jesteśmy w stanie bardzo precyzyjnie określić przemieszczenie napędzanego zespołu. Dokładność pozycjonowania i jego powtarzalność oscylować będzie, poniżej 0,010mm. Oczywiście jest to zależne od dokładności wykonania komponentów (łożyska, śruba/nakrętka).

Magnetyczny

- W magnetycznym enkoderze przyrostowym każde położenie kątowe jest określone przez wektor pola magnetycznego. Enkoder ma przymocowany do wału tarczę magnetyczną, wytwarzającą wymagane pole magnetyczne. Oprócz tego, enkoder wyposaża się w czujnik Halla. Taki czujnik ma zwykle formę układuscalonego. Składa się z płytki wykonanej z materiału półprzewodnikowego, którą umieszcza się w polu magnetycznym. Następnie przyłożone zostaje do niej napięcie, wymuszające przepływ elektronów w odpowiednim kierunku, to znaczy prostopadle do linii pola magnetycznego. Mierząc napięcie na elektrodach, umieszczonych prostopadle do linii pola oraz kierunku przepływu elektronów, można w prosty sposób określić natężenie pola magnetycznego, w którym znajduje się czujnik. W wyniku działania pola magnetycznego dochodzi do powstania napięcia Halla, które jest przetwarzane na cyfrowy sygnał wyjściowy.

- Enkodery magnetyczne nie wymagają bezpośredniego kontaktu pomiędzy czujnikiem a wirującą osią. Charakteryzują się przez towiększą trwałością, właśnie ze względu na mniejsza ilość ruchomych elementów, które mają ze sobą styczność.

- W zależności od budowy występują enkodery zabudowane i otwarte. Pierwsze z nich wyposażone są w pyło– i wodoszczelną obudowę, natomiast drugie tej obudowy nie posiadają – sam czujnik Halla ma postać układu scalonego, nad którym obraca się magnes połączony z osią wirującego obiektu.

Optyczny

- W optycznym enkoderze jego główny element stanowi tarcza kodowa przymocowanado wału, na której znajdują się przezroczyste i nieprzezroczyste pola. Światło generowane przez diodę LED oświetla tarczę i przechodzi przez jej pola przezroczyste lub jest zatrzymywane – w przypadku pól nieprzezroczystych. Odbiornik (element optoelektroniczny) zamontowany z tyłu tarczy przekształca odbierane światło w sygnał elektryczny.

Absolutny

- Konstrukcje enkoderów absolutnych i enkoderów inkrementalnych są właściwie takie same, różnica polega jedynie na sposobie pomiaru. W przypadku enkoderów absolutnych sygnał wyjściowy generowany jest w postaci analogowej, poprzez wyposażenie jego tarczy w unikatowy kod dla każdej pozycji. Dzięki niemu, każde położenie kątowe wału ma przypisaną własną wartość kodową na wyjściu. Jest to tzw. sygnał kodowy.

- Enkodery absolutne są w stanie dostarczyć charakterystyczne wartości pozycji wmomencie ich włączenia, a także bezpośrednio po awarii zasilania. Odbywa się to wskutek odczytu aktualnej pozycji z wspomnianego już sygnału kodowego, umieszczonego na tarczy.

Inkrementalny

- Enkoder inkrementalny nie generuje położenia bezwzględnego. Oznacza to, że położenie wału określane jest przez zliczanie impulsów elektrycznych. W przypadku braku zasilania, wartość położenia naliczana jest od zera, to znaczy od miejsca w którym nastąpiło jego zatrzymanie. Wewnętrzne elementy enkodera inkrementalnego – między innymi ze względu na brak określania pozycji bezwzględnej wału – są prostsze i bardziej ekonomiczne pod względem wytwarzania, w porównaniu do enkoderów absolutnych.

Za co odpowiadają enkodery w CNC?